4缸、8缸、16缸发动机都是怎么工作的

2018-04-13 17:03:32类型:转载来源:汽车工艺师作者:易水别

你的爱车是几缸发动机?快来看看4缸、8缸、10缸甚至16缸发动机的特点和原理图吧~

直列4缸发动机

可能是应用最广泛的发动机,运行稳定、成本低、结构简单、尺寸紧凑等,当然它的缺点是尺寸基本固定,不能适应过大排量,不过这不妨碍它几乎霸占了常见大部分民用车型的事实。

水平对置4缸发动机

不同于直列或者V型发动机,水平对置发动机的活塞在水平方向上左右运动,这使得发动机整体高度降低、长度缩短、整车的重心降低。但也有制作成本和维修成本较高的缺点。

直列6缸发动机

这种发动机比起V6最大优势在于结构简单,成本相对较低,运转也很平稳,适应排量范围也广,拓展性也强,不过最大的缺点是太笨重,所以如今使用直列6缸发动机最具代表性的宝马也不得不弃用它。

V型6缸发动机

6个气缸分为2组呈V字形状布置,优点是每个气缸相互协调,噪音少运转平顺。而且V6发动机长度和高度尺寸小,布置起来非常方便,相应的缺点是技术相对复杂,成本也高。

V型8缸发动机

V型8缸发动机和6缸的结构是一样的,只是多了两个活塞,8个气缸分2组呈V字型排列。与V10发动机相比它重量更轻,体积更小,但发动机功率相差并不大,而且比V10的成本更低,所以是所有性能车型首选的发动机形式,在民用车的使用率也很高。

V型10缸发动机

V10结构上与V6、V8发动机相似,只是发动机更长,同时排量更大,输出也会更大,同时制造也更复杂。

V型12缸发动机

V型发动机巅峰,它的体积几乎是民用车型所能承受的最大值,而且性能也达到了动力的巅峰,不过V10发动机加装涡轮之后的动力几乎超过了V12的动力极限,成本也更低,所以现在V12发动机基本成为了各大豪华品牌旗舰车型的情怀配置。

W型16/12缸发动机

大众集团的“黑科技”,W型发动机设计比较极端,它气缸数最多,排量最大,但是体积却与V8型一样大,比传统的V12型要小得多。设计理念也只有一个:不考虑成本,制造出最极致的发动机,所以它只搭载于大众自己的旗舰豪华车和超级跑车上。

发动机置于整车上实际工作时,汽缸体作为其载体,制作工艺也十分重要,而汽缸体又以形状复杂加工繁琐著称,发动机缸体数越多则加工难度就越大。下面就分享一份拓展资料:汽缸体的液压专用夹具设计。

问题现状

缸体的加工部位主要为凸台的铣削加工,还有较多规格且呈空间分布的钻孔加工。目前,通常在摇臂钻床、铣床上采用人工手动装夹对其分别进行钻孔和铣削加工,加工过程中需要多次装夹,多次换刀,效率低强度大,夹紧力大小难以精确地控制,定位准确性和稳定性都比较差。

设计目标

减少多次换刀带来的人为误差,避免多次装夹引起的定位误差。

设计思路

使用液压专用夹具,在加工中心上通过一次装夹,对发动机汽缸体进行铣削、 钻孔加工。加工过程中,统一以缸体上表面及其上两工艺孔实现对缸体的“一面两孔”定位。在进行铣削、钻孔工序前,缸体上表面已经精铣,工艺孔也已精加工。

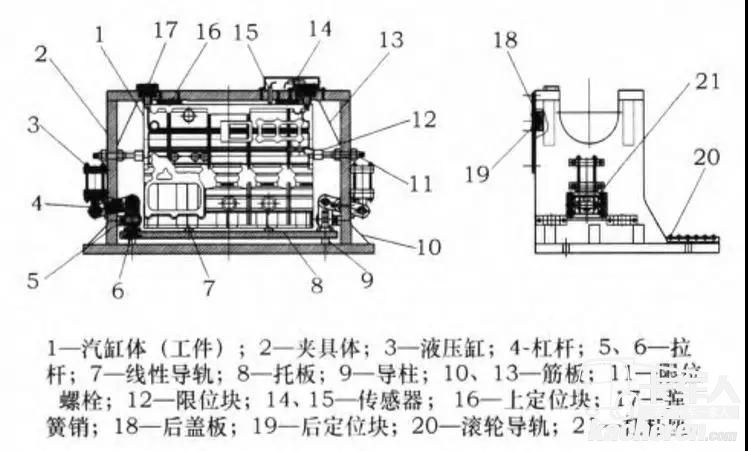

夹具的结构组成

发动机汽缸体液压专用夹具结构由夹具体2及设置于夹具体上的动力装置(液压缸3),传动装置(杠杆4、拉杆5、6),报警装置等组成。

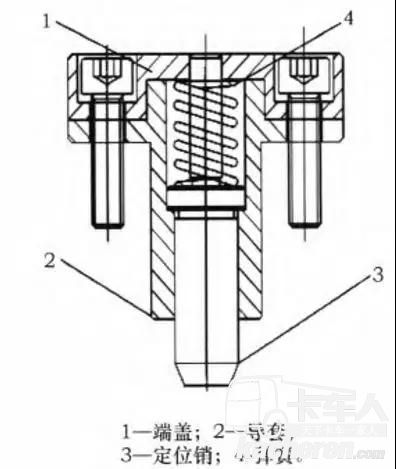

定位装置

“一面两孔”组合定位方案,以夹具体上的4个支撑板及2个定位销,在夹具体上对汽缸体 工件实现一面两销定位,从而把工件的6个自由度全面限制。另外,为了使定位销顺利进人定位孔,在工件推入夹具时,由左右两个限位条及夹具后盖板上的两后定位块来实现工件的初定位。

夹紧装置

考虑工件的装夹情况,该夹具的动力源采用双液压缸装置,在相应的液压系统中设有分流集流阀及液控单向阀,实现工件上升、下降同步及压紧工件后,液压缸停止工作后的自锁。增力装置为一增力比为2:1的杠杆,杠杆联接两拉杆作为中间传力机构,改变液压作用力的大小和方向。传力机构中,两拉杆组成万向节,可使托板实现前后左右一定范围的浮动,结合定位销下端的锥度自定位,可使工件在放置位置偏差不大的情况下,定位销能够顺利进入定位孔,实现工件的自我找正、自定位。

报警辅助装置

由监控定位准确性和加工精度的两部分组成,弹簧销与两传感器两者结合使用,实现机械、电器双重监控。

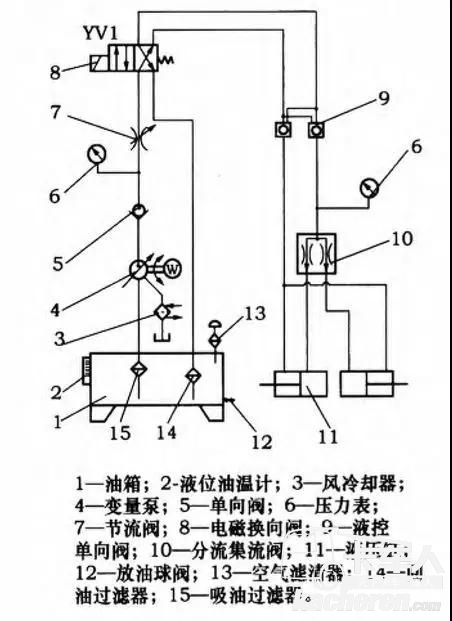

液压系统设计

当工件推入夹具体初定位完成后,启动电源,变量泵4工作,液压油从油箱1经过吸油过滤器15进入回路中,电磁换向阀8通电,压力油经过换向阀进入液压缸11的无杆腔,推动工件上升,直至将工件压紧,当工件夹紧后即压力达到所需压力时电接点压力表6发讯,YVl磁铁断电,工件完成装夹进行加工;工件加工完毕后,电磁换向阀断电,压力油经换向阀进入液压缸的有杆腔,活塞杆回收,松开并放下工件。

标签: 发动机

热门文章

- 冠军选手来了!看运多多·傲运... 2023-08-01

- “清一色绿色军团”,“铁粉”... 2023-08-01

- 复购6辆奔驰卡车!魏国清用高端... 2023-07-31

- 对话远程:如何用五年 成为首... 2023-06-02

- 淄博烧烤爆火VS大运V9热销的密... 2023-05-25

- “挖呀挖”火爆源于美好 大运V... 2023-05-24

- 现代商用车关怀服务行动 驾驶... 2023-05-15

- 深度定制 焕新而来 欧航欧马... 2023-05-15

- 擎领未来 潍柴新能源商用车新... 2023-05-15

- 杨师傅:结缘汕德卡G7S燃气车 ... 2023-04-28